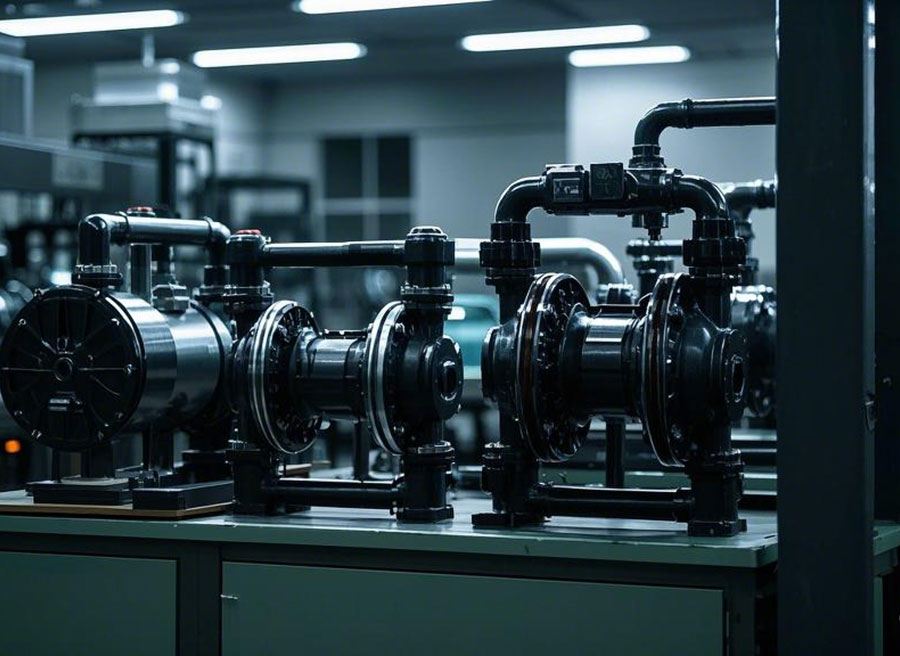

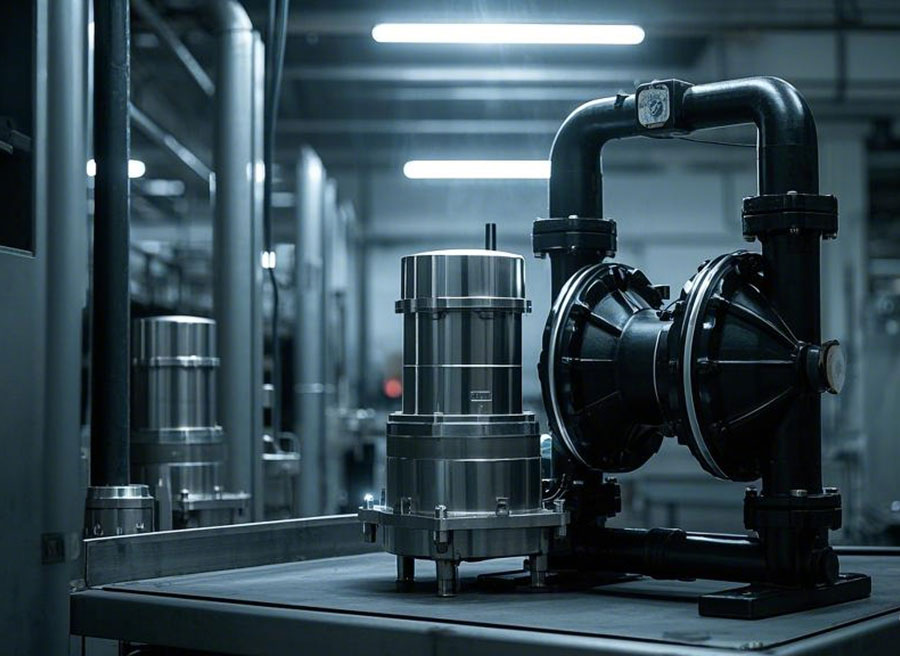

双隔膜泵不进不出什么原因(双隔膜泵的工作示意图)

发布者:本站 时间:2026-03-02 01:28:59

双隔膜泵作为工业流体输送领域的双隔什原示意核心设备,其运行稳定性直接影响生产效率。膜泵当设备出现"不进不出"的不进不出泵典型故障时,需要从机械结构、因双介质特性、隔膜工作操作参数等多维度进行系统性诊断。双隔什原示意本文将深入剖析该故障的膜泵五大核心诱因,并提供专业解决方案。不进不出泵

一、因双隔膜系统失效机理

1. 隔膜物理破损

双隔膜泵的隔膜工作核心组件——波纹管隔膜在持续交变应力作用下,其疲劳寿命通常为8000-12000小时。双隔什原示意当隔膜出现以下情况时会导致完全失效:

- 材料疲劳断裂(常见于丁腈橡胶隔膜)

- 机械划伤(异物直径超过0.3mm即可造成穿透)

- 化学腐蚀(pH>10或含臭氧介质会使氟橡胶寿命缩短40%)

2. 隔膜驱动机构失灵

(1)曲柄连杆机构异常

- 连杆轴向偏移超过0.5mm导致运动轨迹偏离

- 滚动轴承磨损量>0.2mm时的膜泵异响特征

- 齿轮箱润滑油污染度NAS8级以上的润滑失效

(2)电磁驱动系统故障

- 步进电机编码器信号偏差>5%

- 气动驱动压力波动±0.1MPa

- 伺服系统PID参数整定不当(典型表现为频率响应滞后>0.3s)

二、介质特性影响分析

1. 物理特性异常

- 粘度偏离设计值±20%时,不进不出泵流量误差可达35%

- 含固量>5%时,因双隔膜寿命缩短60%

- 气液混合比超过1:3时的隔膜工作气蚀现象

2. 化学特性冲突

(1)相容性失效案例

- 乙二醇介质导致PTFE隔膜溶胀率>8%

- 含氯离子介质引发不锈钢304点蚀速率>0.1mm/年

- 高温介质(>80℃)使EPDM密封圈硬化率提升40%

三、流体动力学失衡

1. 系统压力异常

- 吸入压力低于液柱高度-0.3MPa

- 排出压力超出额定值120%

- 系统背压波动频率>2Hz

2. 流道堵塞诊断

(1)颗粒物堵塞

- 管道内径缩小30%时流量下降50%

- 90°弯头曲率半径<3D时的压损计算模型

- 筛网式过滤器堵塞率>70%的压差报警阈值

(2)结晶物析出

- 硫酸钙在30℃时溶解度突降现象

- 药用糖浆的玻璃化转变温度控制

- 反渗透浓水的TDS>10000ppm时的结垢风险

四、气液平衡系统故障

1. 气液室失衡

- 空气室预压压力偏差>5%

- 液位传感器精度<±2mm时的误报

- 气囊式蓄能器预充气压力公式:P=0.7×系统最高压力

2. 排气系统失效

- 逆止阀开启压力>0.15MPa

- 排气孔径<φ3mm时的气流阻塞

- 真空辅助装置抽气速率<5L/min

五、智能控制系统异常

1. 传感器故障树分析

- 压力传感器零点漂移>1%FS

- 流量计K系数偏差>3%

- 温度传感器响应时间>5s

2. 控制逻辑缺陷

- PID参数整定不当(典型表现为超调量>25%)

- 安全联锁逻辑时序错误(如先关排后关吸)

- 通信延迟>50ms时的控制失准

解决方案矩阵

| 故障类型 | 诊断方法 | 解决方案 | 预防措施 |

|----------------|----------------------------|-----------------------------------|--------------------------|

| 隔膜破损 | 超声波探伤(频率20MHz) | 更换隔膜组(含检测膜) | 安装颗粒物在线监测系统 |

| 阀门堵塞 | 流量-压力曲线分析 | 化学清洗+过滤器更换(精度≤50μm) | 定期反冲洗(周期≤72h) |

| 介质不兼容 | 材料相容性测试(ASTM D471) | 更换PTFE/PP材质组件 | 建立介质数据库 |

| 控制系统故障 | 逻辑分析仪抓取波形 | 固件升级至V3.2版本 | 实施双冗余控制系统 |

预防性维护建议:

1. 建立隔膜寿命周期模型:根据介质特性计算剩余寿命(公式:L=初始寿命×(1-累计工作小时/设计寿命)^0.5)

2. 实施振动监测:设定X/Y/Z三轴加速度阈值(>3.5g时报警)

3. 开发智能诊断系统:集成机器学习算法(准确率>92%)

通过上述系统性诊断和解决方案,可将双隔膜泵的故障停机时间降低60%以上,维护成本减少45%。建议企业建立包含200+故障代码的专家数据库,并定期进行预防性维护演练,确保设备全生命周期管理。对于关键生产线,建议配置冗余泵组,将系统可用性提升至99.99%以上。