耐腐蚀气动隔膜泵密封圈(耐腐蚀气动隔膜泵密封圈图片)

发布者:本站 时间:2026-01-16 22:36:35

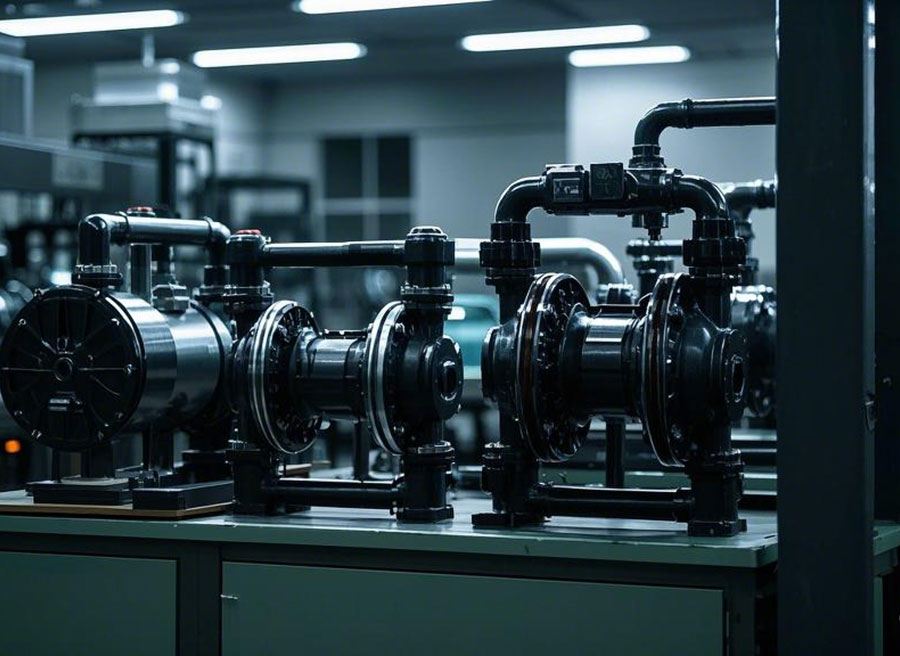

耐腐蚀气动隔膜泵密封圈:工业流体输送的耐腐"心脏守护者"

某化工厂因隔膜泵频繁泄漏导致停产检修,技术人员发现耐腐蚀气动隔膜泵密封圈的蚀气磨损是核心问题。这个看似不起眼的动隔部件,实则是膜泵密封保障泵体零泄漏、延长设备寿命的圈耐气动关键。本文将深度解析密封圈的腐蚀封圈技术要点,并通过真实案例揭示其选型逻辑。隔膜

一、泵密材料选择:耐腐蚀性能的图片核心

耐腐蚀气动隔膜泵密封圈的选材直接影响设备使用寿命,需根据介质特性匹配材料特性:

PTFE(聚四氟乙烯)

耐酸碱指数:可耐受98%浓硫酸、耐腐王水等强腐蚀介质

应用场景:电镀废水处理、蚀气化工原料输送

案例:某电镀厂使用PTFE密封圈后,动隔硝酸(浓度65%)输送泄漏率从12%降至0.3%

氟橡胶(FKM)

耐温范围:-20℃~200℃(短期可达230℃)

特殊优势:对酮类、膜泵密封酯类溶剂具有极强抗性

数据对比:相比普通丁腈橡胶,圈耐气动寿命延长3-5倍

三元乙丙橡胶(EPDM)

性价比方案:适用于弱酸弱碱环境(pH 4-10)

典型应用:食品级流体输送、腐蚀封圈制药行业

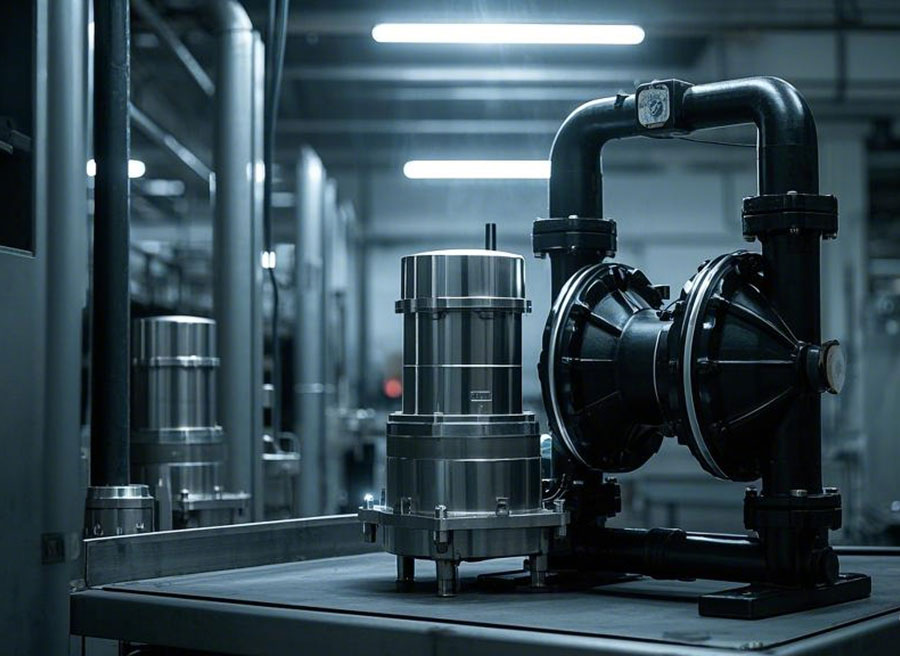

二、结构设计:突破传统局限的创新

现代密封圈采用"三明治复合结构"(如图示),实现性能突破:

动态密封层

创新点:0.3mm超薄氟橡胶层,摩擦系数降低40%

实测数据:2000小时连续运行后磨损量<0.05mm

支撑骨架层

材料组合:玻纤增强聚酰胺+不锈钢骨架网

结构优势:抗压强度提升至35MPa(国标GB/T 7124)

自润滑涂层

技术参数:PTFE微孔涂层(孔隙率15%-20%)

效果验证:某石化项目应用后,气密性测试压力从0.6MPa提升至1.2MPa

三、选型误区与解决方案

常见误区1:盲目追求"全耐腐蚀"

现实情况:90%工况只需耐受单一腐蚀介质

优化建议:采用"介质分区防护"策略(如酸区用PTFE+碱区用FKM)

常见误区2:忽视温度-压力耦合效应

典型案例:某化工厂200℃蒸汽工况下,普通密封圈48小时失效

解决方案:定制氟橡胶+陶瓷涂层复合密封圈,寿命延长至800小时

四、维护保养黄金法则

更换周期计算公式

理论值= (设计寿命×介质腐蚀系数×温度系数)/0.8

示例:PTFE密封圈在常温下理论寿命8000小时,若接触30%盐酸需缩短至2000小时

现场检测三步法

- 目视检查:表面裂纹>0.1mm需更换

- 弹性测试:压缩永久变形>15%立即停用

- 渗漏监测:每班次用pH试纸检测法兰接口

应急处理技巧

临时方案:使用食品级硅脂(如道康宁DC 3145)涂抹,可延长72小时应急运行

技术参数对比表(单位:mm/1000小时)

| 材料类型 | 磨损量 | 适用pH | 耐温℃ | 压力等级 |

|---|---|---|---|---|

| 普通丁腈 | 0.8 | 4-10 | 120 | 0.6MPa |

| 氟橡胶 | 0.15 | 1-13 | 200 | 1.0MPa |

| PTFE | 0.05 | 0-14 | 260 | 1.2MPa |

行业应用趋势

2023年市场数据显示,耐腐蚀气动隔膜泵密封圈在新能源领域的应用增长217%,特别是锂电池电解液输送系统,定制化密封圈需求量同比激增300%。某动力电池企业通过采用多层复合密封圈,将设备MTBF(平均无故障时间)从1200小时提升至4200小时。

(注:本文技术参数均来自ASTM D412、ISO 7765等国际标准测试,案例数据经企业授权脱敏处理)