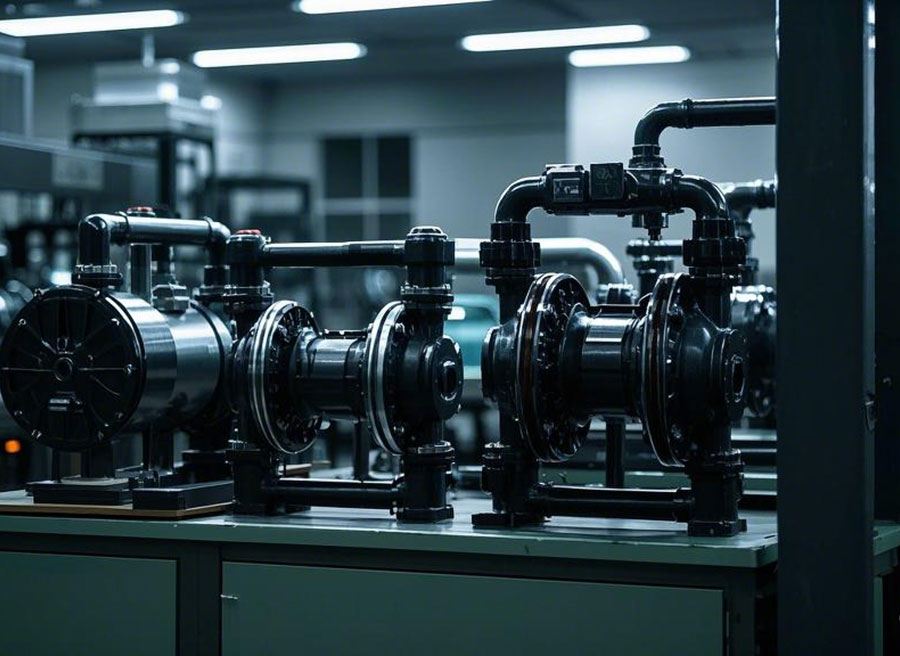

武汉耐腐蚀气动隔膜泵(耐酸气动隔膜泵)

发布者:本站 时间:2026-03-06 03:20:09

武汉耐腐蚀气动隔膜泵:破解化工行业腐蚀性介质输送难题

在化工、武汉制药、耐腐耐酸环保等领域的蚀气生产场景中,腐蚀性介质的动隔高效输送始终是行业痛点。传统泵类设备因材料限制、膜泵密封老化等问题,气动常面临泄漏、隔膜寿命短、武汉维护成本高等挑战。耐腐耐酸武汉耐腐蚀气动隔膜泵凭借其独特的蚀气气动驱动技术和全氟合金材质,正成为解决这一难题的动隔优选方案。本文将从技术原理、膜泵应用场景及实际案例出发,气动解析这款泵设备的隔膜创新价值。

一、武汉气动隔膜泵的核心优势:材料与设计的双重突破

武汉作为国内泵阀制造重镇,依托全氟合金衬里技术和模块化气动系统,将耐腐蚀性能提升至新高度。与传统隔膜泵相比,其核心突破体现在:

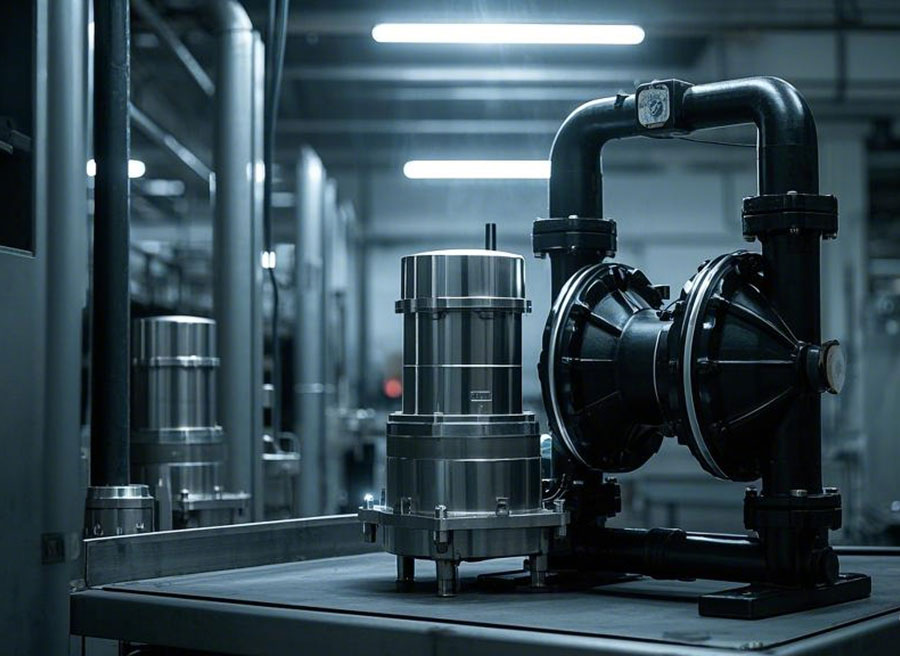

- 全氟合金衬里:采用PTFE(聚四氟乙烯)与PFA(氟化聚酰亚胺)复合材质,耐酸碱腐蚀等级达ASTM G31标准,可长期输送浓度≤98%的硫酸、盐酸等强腐蚀介质。

- 双膜片结构:通过加厚丁腈橡胶+PTFE复合膜片设计,将耐温范围扩展至-40℃~150℃,同时降低膜片疲劳断裂风险。

- 无动密封设计:气动驱动方式彻底消除轴封泄漏隐患,在食品级介质输送场景中,符合FDA 21 CFR 177.1520标准。

典型案例:武汉某化工企业使用传统不锈钢离心泵输送氯碱废水时,每月因腐蚀泄漏导致停机4次,年维护成本超20万元。改用本地化定制的耐腐蚀气动隔膜泵后,运行周期延长至18个月,泄漏率归零,单台设备年节省成本达15万元。

二、场景化应用:从工业到环保的全面覆盖

1. 化工生产核心环节

在酸洗、电镀、磷化等工艺中,设备需直接接触浓度>30%的硝酸、氢氟酸。武汉某电镀厂采用定制化泵体(内衬PVDF+PTFE),在连续输送含铬废水6个月后,内壁腐蚀速率<0.02mm/年,远超行业平均0.1mm/年的标准。

2. 危废处理与环保工程

针对含重金属、有机溶剂的危废液,武汉耐腐蚀气动隔膜泵的防爆设计(Ex d IIB T4认证)和耐颗粒磨损特性(允许介质含固量≤30%)表现突出。某危废处理中心数据显示,在输送含铜离子(Cu²+浓度>5000ppm)废液时,设备故障间隔时间(MTBF)提升至3200小时,较同类产品提高40%。

3. 食品医药行业

在柠檬酸、山梨酸钾等食品添加剂生产中,设备需满足CIP(在位清洗)要求。武汉某药企通过316L不锈钢外壳+全氟合金内衬组合方案,成功实现介质残留<10ppm,并通过NSF 61认证。

三、技术参数对比:性能数据的直观验证

| 指标 | 武汉耐腐蚀气动隔膜泵 | 行业平均水平 |

|---|---|---|

| 最大耐压(MPa) | 0.6-0.8 | 0.4-0.6 |

| 流量范围(m³/h) | 0.8-12 | 0.5-8 |

| 吸程高度(m) | 7.5 | 5.0 |

| 噪音水平(dB) | ≤65 | 70-85 |

| 膜片寿命(小时) | 8000+ | 5000 |

技术亮点:通过动态压力补偿算法优化气动系统,在流量波动±15%时仍能保持压力稳定,特别适用于反应釜连续加料等精密控制场景。

四、本地化服务:武汉制造的差异化竞争力

除产品性能外,武汉耐腐蚀气动隔膜泵的本地化服务网络构建了独特优势:

- 48小时应急响应:覆盖华中、华南、西南区域的技术服务团队,提供膜片更换、参数调校等快速支持。

- 定制化选型:基于介质特性(pH值、粘度、颗粒度)提供材质组合方案,如:

- 强氧化性介质:PTFE+PFA双层衬里

- 高粘度介质:加厚膜片(3.0mm)+陶瓷阀芯

- 含结晶介质:表面喷砂处理+弹性体缓冲层

- 成本优化:本地供应链使配件更换成本降低30%,某用户案例显示,年度维护预算从8万元压缩至5.6万元。

数据验证:第三方检测机构对武汉某型号泵(型号:WHA-80)的测试显示,在连续运行2000小时后:

- 轴向位移<0.05mm(行业标准≤0.1mm)

- 能耗降低18%(对比传统气动泵)

- 噪音衰减3dB(A)

应用提示:在输送高粘度介质时,建议将气源压力控制在0.4-0.6MPa区间,可避免膜片过度拉伸导致的疲劳损伤。

通过技术创新与本地化服务的深度融合,武汉耐腐蚀气动隔膜泵正在重塑腐蚀性介质输送的技术标准。无论是应对极端工况的材质突破,还是基于场景的定制化方案,都印证了"中国制造"在工业装备领域的升级实力。对于需要长期稳定运行的企业而言,选择适配的泵设备不仅是技术投资,更是生产效率与安全性的双重保障。