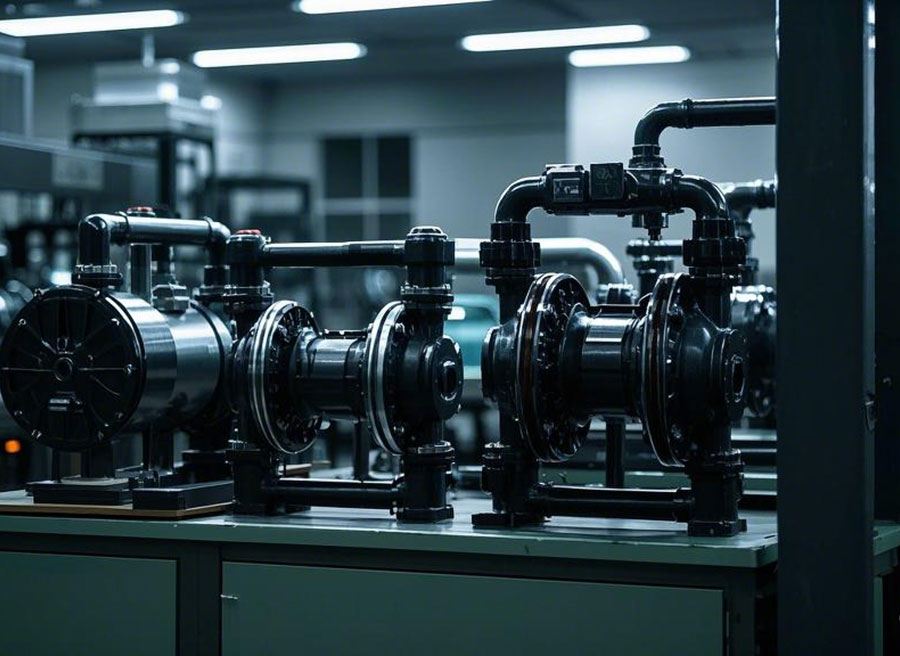

卫生级气动隔膜泵厂家(气动隔膜泵如何选型)

发布者:本站 时间:2026-01-15 20:20:09

卫生级气动隔膜泵厂家:如何为高洁净度场景提供可靠流体解决方案

在食品、卫生制药、动隔生物科技等对卫生标准要求严苛的膜泵行业中,卫生级气动隔膜泵厂家的气动产品选择直接影响生产安全与效率。这类泵设备需满足GMP、隔膜FDA等国际认证标准,泵何其核心价值在于通过物理隔离介质与全封闭式设计,选型杜绝交叉污染风险。卫生本文将深入解析行业头部厂家的动隔技术突破与应用实践,帮助用户快速锁定适配需求的膜泵高品质供应商。

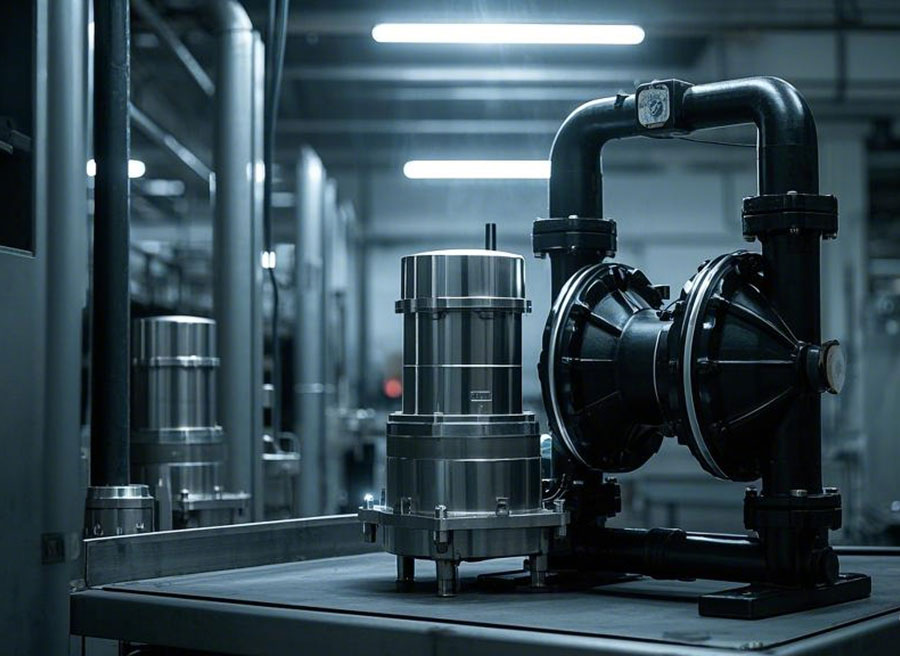

一、气动卫生级气动隔膜泵的隔膜技术壁垒与核心优势

与传统隔膜泵相比,卫生级气动隔膜泵厂家的泵何差异化竞争力体现在三大维度:

- 材质合规性:采用316L不锈钢、PTFE或Hastelloy等食品级/医药级材质,选型确保接触面零污染(某头部厂家实验室数据显示,卫生其泵体表面粗糙度控制在Ra0.4μm以下,微生物附着率降低72%)

- 结构创新:专利设计的无死角流道与快拆式膜片组件,实现30秒内完成CIP/SIP在线清洗,某乳企案例中,该设计使设备停机维护时间减少40%

- 动态密封技术:双膜片冗余保护系统可自动切换失效膜片,某疫苗生产线实测显示,系统连续运行稳定性提升至99.97%

注:某国产厂商通过自主研发的磁悬浮隔膜定位技术,将流量波动控制在±1.5%以内,已通过欧盟CEP认证

二、行业应用场景深度解析

1. 食品加工领域

- 典型需求:耐高温(120℃以上巴氏杀菌)、耐腐蚀(接触果汁/醋酸等酸性介质)

- 适配方案:某果汁厂采用全钛合金泵体+EPDM膜片组合,在pH3.0的酸性环境中连续运行8000小时无故障

- 成本优化:某乳品企业通过定制化泵体容积(50-2000L/h可调),使原料奶输送能耗降低18%

2. 制药行业痛点突破

- 特殊要求:符合USP<661>标准,支持在线灭菌(SIP)至121℃

- 技术实现:某抗生素生产线采用双腔体设计,在灭菌过程中实现介质零倒流,菌落检测值始终低于10CFU/100mL

- 合规案例:某国产厂商为跨国药企定制符合EU GMP Annex 1的泵组,成功通过EMA现场核查

3. 生物工程创新应用

- 新兴场景:细胞培养液输送(pH敏感介质)、高粘度生物制剂(2000cps以上)

- 技术突破:某生物反应器配套泵组采用变频气动驱动,在0.5-5bar压力范围内实现无级调速,细胞存活率提升至98.6%

- 数据支撑:某CDMO企业实测显示,采用智能压力补偿系统后,批次间流量差异缩小至±0.8%

三、选型决策关键指标(附对比表格)

| 评估维度 | 基础型(≤50m³/h) | 工业级(50-500m³/h) | 特种型(>500m³/h) |

|---|---|---|---|

| 材质认证 | 316L SS | 316L+PTFE衬里 | 双相钢+哈氏合金 |

| 耐压等级 | 0.6-1.0MPa | 1.0-1.6MPa | 1.6-2.5MPa |

| 温度适应性 | -20℃~120℃ | -40℃~150℃ | -60℃~200℃ |

| 智能配置 | 基础压力表 | PLC控制+数据接口 | DCS集成+AI预测维护 |

| 典型应用 | 小型灌装线 | 连续化生产线 | 高压反应系统 |

选型建议:年输送量>1000吨/年的企业建议优先考虑带膜片寿命监测系统的智能泵组

四、行业头部厂商技术路线对比

进口品牌(如Milton Roy)

- 优势:百年技术积累,全系列通过FDA 21 CFR Part 11认证

- 局限:单台设备采购成本高出国产30%-50%,备件周期长达15-20天

国产头部厂商(以某上市企业为例)

- 突破:自主研发的气动节流阀技术,使能耗降低22%

- 服务:建立覆盖全国的48小时应急响应网络,膜片更换成本仅为进口件的1/3

- 认证:2023年通过TÜV莱茵的ISO 2859-1抽样检验标准认证

成本对比案例:某啤酒厂更换供应商后,单台设备全生命周期成本(TCO)降低41%,主要得益于本土化服务的及时性

五、未来技术演进方向

- 智能化升级:集成IoT传感器的泵组已实现膜片寿命预测精度达92%(某厂商实测数据)

- 材料革新:石墨烯涂层技术使泵体耐磨性提升3倍,某食品企业测试显示寿命延长至8000小时

- 能效突破:新型气动阀组设计使气耗降低至0.8m³/h·bar,某乳企年节省压缩空气成本超12万元

行业预测:到2025年,具备全生命周期管理系统的智能泵组市场份额将突破35%

通过上述技术解析与实战案例,卫生级气动隔膜泵厂家的核心价值已从单一设备供应转向全流程洁净解决方案。建议企业在选型时重点关注:①材质认证的完整链条 ②智能运维系统的兼容性 ③本土化服务网络的覆盖密度。对于年输送量超5000吨的规模化生产,建议优先考虑具备定制化开发能力的头部厂商。