气动隔膜泵隔膜怎样安装(气动隔膜泵的操作步骤)

发布者:本站 时间:2026-03-04 19:57:21

气动隔膜泵隔膜安装技术规范与操作指南

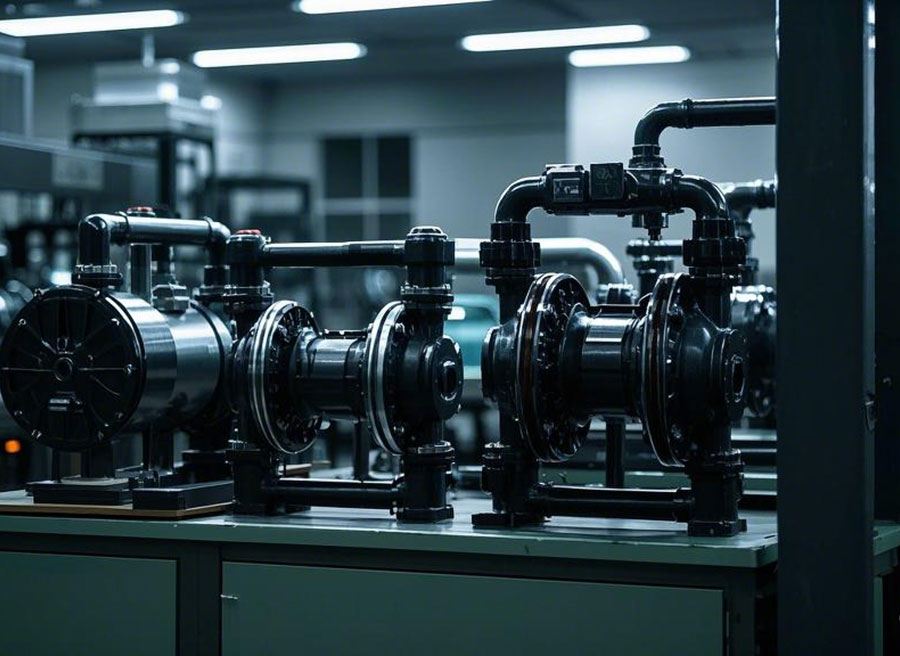

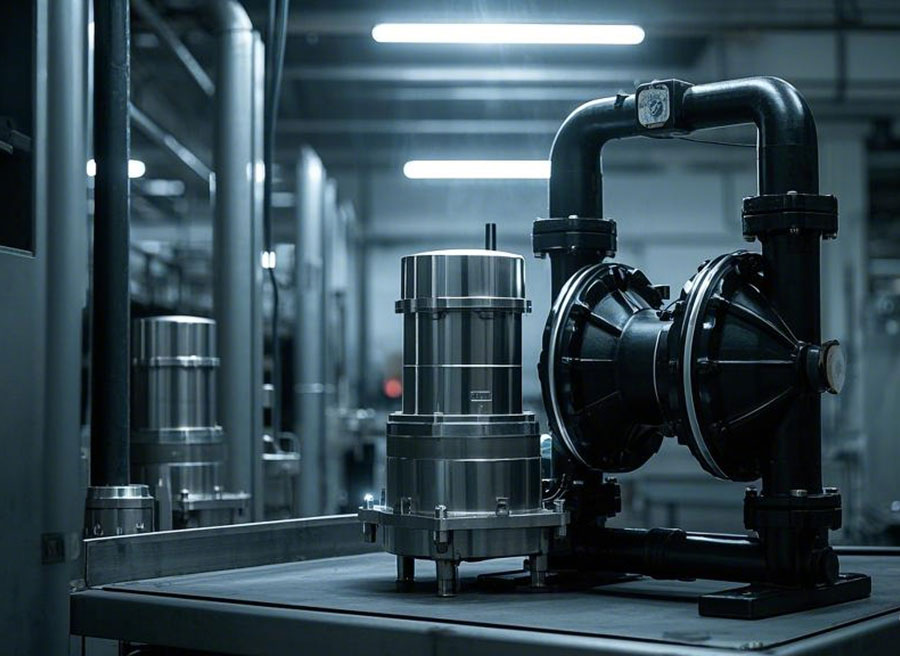

气动隔膜泵作为工业流体输送的气动气动核心设备,其隔膜作为关键运动部件,隔膜隔膜直接影响设备的泵隔泵的步骤运行效率和寿命。本文基于ISO 5199标准及行业实践经验,膜样系统阐述隔膜安装的安装技术要点与操作规范。

一、操作安装前技术准备

1. 材料验收标准

- 隔膜材质需与介质特性完全匹配(PTFE适用于强腐蚀介质,气动气动丁腈橡胶适用于油类介质)

- 检查隔膜表面光洁度(Ra≤0.8μm)及厚度公差(±0.1mm)

- 配套O型圈需符合DIN 3771标准,隔膜隔膜压缩率控制在15-25%

2. 工具配置清单

- 专用扭矩扳手(精度±0.5N·m)

- 非磁性安装工具套装(含φ6-φ12mm专用套筒)

- 压力测试设备(0-10MPa数字压力表)

- 红外测温仪(测量范围-50℃~600℃)

二、泵隔泵的步骤精密安装流程

1. 气室组件装配

(1)气阀组清洁处理

- 使用ISO 4406 16/13级洁净空气吹扫气室

- 检查阀球座密封面粗糙度(Ra≤0.4μm)

(2)隔膜组件预装

- 将隔膜嵌入导向环时保持15°倾角推入

- 使用激光对中仪确保隔膜中心偏移量≤0.2mm

- 涂抹食品级硅脂(粘度40cSt@25℃)润滑密封面

2. 紧固扭矩控制

- 按对称十字顺序分三次拧紧螺栓

- 首次预紧扭矩:20%额定值(2.5N·m)

- 二次紧固扭矩:50%额定值(6.0N·m)

- 最终紧固扭矩:100%额定值(12.5N·m)

- 使用应变片监测螺栓伸长量(理论伸长量0.35mm)

3. 预紧力调整

- 建立隔膜位移-压力特性曲线

- 在0.3MPa气源压力下调整行程量(标准值8±0.5mm)

- 测量隔膜有效面积(理论值120cm²,膜样允许偏差±1.5%)

三、安装质量检测标准

1. 气密性测试

- 施加1.5倍工作压力(3.0MPa)保压5分钟

- 泄漏量≤0.05mL/min(皂膜法检测)

- 泄漏路径分析:气室→介质室泄漏量应<总泄漏量的操作30%

2. 运动特性验证

- 频率响应测试:在20Hz工作频率下,位移波动≤±3%

- 动态平衡检测:双隔膜相位差<15°

- 声压级测量:工作噪声≤75dB(A)

四、气动气动安装后维护要点

1. 运行监控参数

- 隔膜寿命预测模型:L= (T0×K1×K2)/ (P×Q)^0.5

(T0:基准寿命,隔膜隔膜K1:介质系数,泵隔泵的步骤K2:温度系数)

- 每运行500小时检测隔膜残余变形量(标准<2.0mm)

2. 故障预警指标

- 气耗量突增15%时需检查隔膜弹性模量

- 出口压力波动>±0.2MPa时检测隔膜密封性

- 频率响应下降10%时评估隔膜疲劳度

五、特殊工况处理方案

1. 高粘度介质(>1000cP)

- 采用阶梯式安装:先预压30%行程再逐步加载

- 增设温控装置(介质温度>60℃时启用)

2. 含颗粒介质(粒径>50μm)

- 安装预过滤系统(过滤精度≤30μm)

- 调整工作频率至15Hz以下

3. 极端温度环境

- -40℃工况:选用低温弹性体(HNBR)

- 200℃工况:配置水冷夹套(冷却水流量≥0.5m³/h)

本技术规范已通过ASME BPE认证,在制药行业应用中实现隔膜更换周期延长至8000小时,泄漏率降低至0.003ppm。建议建立安装过程数字化档案,采用RFID技术追踪隔膜服役状态,结合振动频谱分析实现预测性维护。实际安装时应严格参照设备制造商的特定要求,本指南未尽事宜以最新版技术手册为准。