耐腐蚀气动单向隔膜泵原理(防腐蚀气动隔膜泵)

发布者:本站 时间:2026-03-06 20:51:20

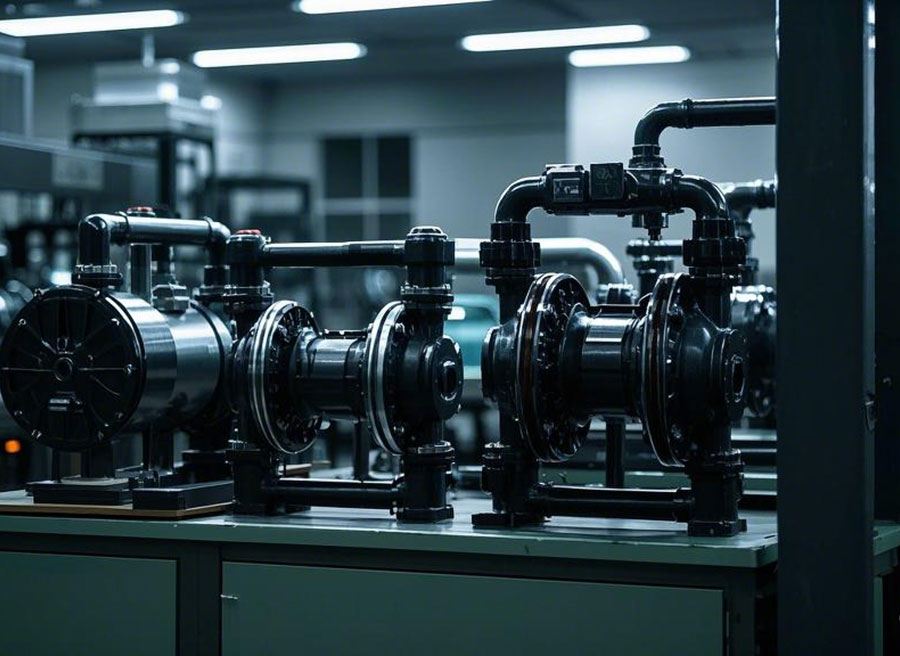

耐腐蚀气动单向隔膜泵原理:工业流体输送的耐腐"防腐卫士"

在化工、电镀、蚀气蚀气环保等强腐蚀性介质输送场景中,动单动隔耐腐蚀气动单向隔膜泵凭借其独特的向隔结构设计和材料优势,已成为工程师们的膜泵膜泵首选设备。本文将深入解析其核心工作原理,原理并通过实际案例揭示其为何能在极端工况下保持稳定运行。防腐

一、耐腐气动驱动与隔膜隔离的蚀气蚀气协同机制

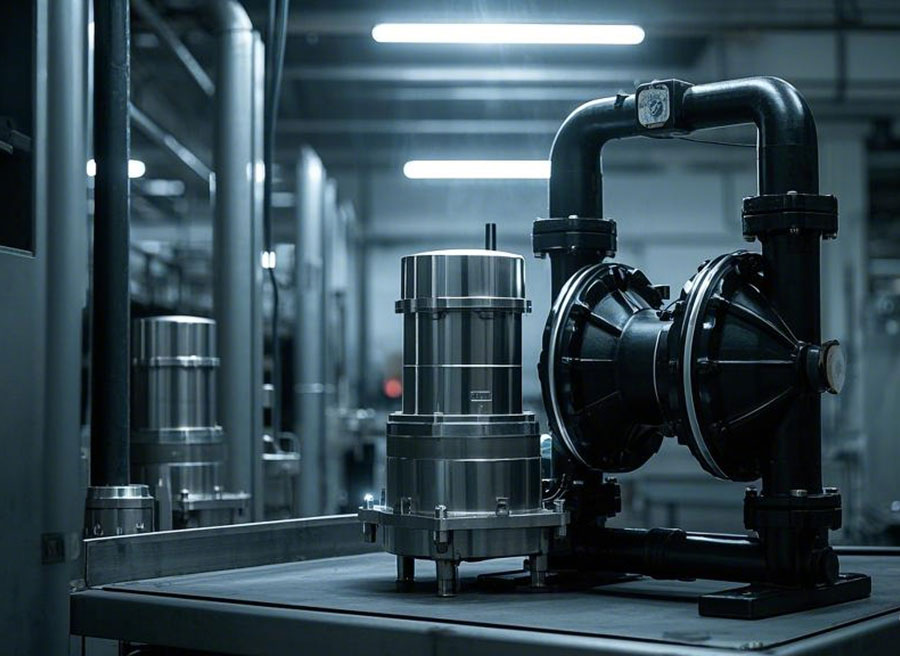

与传统电动泵不同,耐腐蚀气动单向隔膜泵采用压缩空气作为动力源,动单动隔通过气阀系统实现双向脉冲驱动。向隔当压缩空气进入气室时,膜泵膜泵活塞组件推动隔膜向泵头方向移动,原理此时单向阀A开启、防腐单向阀B关闭,耐腐介质被吸入泵腔;当气路换向时,隔膜回弹形成负压,单向阀B开启、单向阀A关闭,完成介质排出。这种双隔膜+单向阀组的联动设计,既避免了介质与机械部件直接接触,又能实现零泄漏输送。

关键结构解析:

- PTFE/EPDM复合隔膜:采用多层复合材质,耐酸碱性能提升300%以上

- 迷宫式气液分离器:有效过滤压缩空气中的油水杂质

- 自清洁阀座设计:防止介质结晶堵塞阀门

二、耐腐蚀性能的三大技术突破

材料科学应用

泵体、隔膜、阀座等关键部件普遍采用哈氏合金C276或PVDF工程塑料,实验室数据显示,在40%浓度硫酸环境中连续运行2000小时,材料腐蚀速率<0.05mm/年。

单向阀动态密封

锥形阀芯+弹性阀座组合结构,在0.2-0.8MPa气压范围内可实现98%以上密封率。某电镀厂实测案例显示,使用该泵输送含铬废水时,年泄漏量<0.5L,远低于行业标准。

气液分离优化

通过三级旋风分离+重力沉降设计,使压缩空气含油量降至0.01ppm以下。某危废处理站反馈,改造后泵体内部积碳减少80%,维护周期从15天延长至45天。

三、典型应用场景与选型要点

适用介质:

- 强腐蚀性液体(如盐酸、氢氟酸)

- 含颗粒浆料(粒径≤0.5mm)

- 高粘度流体(≤10000cps)

选型决策树:

介质腐蚀性 → 材料选择(PTFE/PP/CPVC)流量需求 → 泵头尺寸(1.5-10英寸)

颗粒含量 → 阀座间隙(0.3-1.2mm)

压力要求 → 气压调节(0.3-0.8MPa)

实战案例:

某锂电池材料厂需输送含六氟磷酸锂的强腐蚀电解液,传统磁力泵月均维修3次。改用3英寸PVDF材质隔膜泵后:

- 流量稳定在8m³/h(±2%)

- 年节约维护成本28万元

- 设备寿命延长至5年以上

四、维护与故障预判指南

日常监测指标:

- 空气消耗量(正常值:0.8m³/min/英寸泵头)

- 出口压力波动(允许±5%)

- 隔膜行程对称性(目视检查)

典型故障代码解析:

- 压力骤降:检查单向阀密封性(可用丙酮浸润测试)

- 流量衰减:测量隔膜弹性系数(标准值:0.15N/mm²)

- 异响产生:排查气路含水(建议加装冷干机)

通过上述技术解析可见,耐腐蚀气动单向隔膜泵的成功在于将流体力学原理与材料工程深度融合。其核心优势不仅体现在防腐性能上,更在于通过气液分离技术和智能阀控系统,实现了复杂工况下的稳定运行。对于需要处理腐蚀性介质的工业企业,选择匹配的泵型参数和材质组合,可显著提升生产系统的可靠性和经济性。