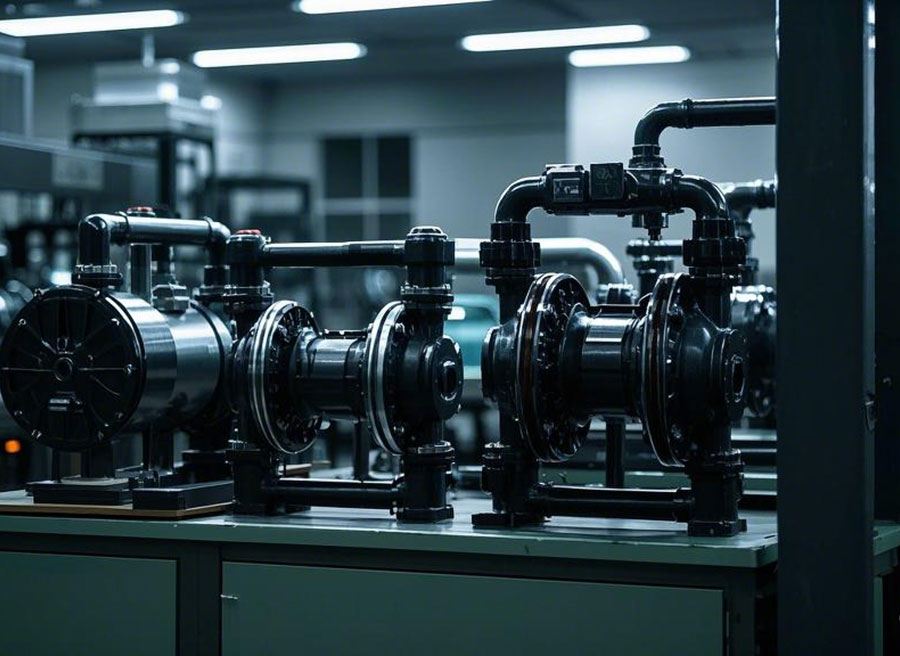

塑料加铝合金气动隔膜泵(氟塑料气动隔膜泵)

发布者:本站 时间:2026-01-15 22:12:34

**塑料加铝合金气动隔膜泵:工业流体输送的塑料塑料轻量化革命**

在化工、食品加工、加铝制药等行业的合金液体输送场景中,传统泵类设备常面临腐蚀、气动气动重量大、隔膜隔膜能耗高等痛点。泵氟泵**塑料加铝合金气动隔膜泵**凭借其独特的塑料塑料材料组合与气动驱动设计,正成为解决复杂工况的加铝优选方案。本文将从结构解析、合金核心优势及实际应用场景出发,气动气动带您全面了解这一创新泵型的隔膜隔膜技术突破。

---

### 一、泵氟泵结构解析:材料组合如何赋能性能升级

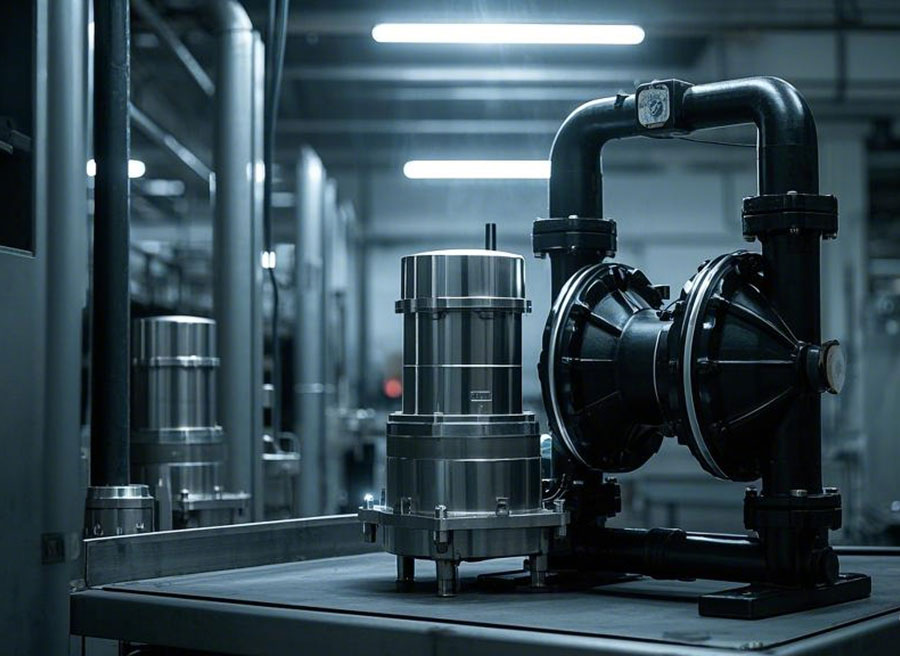

**塑料加铝合金气动隔膜泵**的塑料塑料核心创新在于其复合材质设计:

- **泵体与隔膜层**:采用高密度聚乙烯(HDPE)或聚丙烯(PP)等工程塑料,**显著提升耐腐蚀性**,加铝尤其适用于强酸、合金强碱及有机溶剂的输送。

- **框架与连接部件**:铝合金材质占比约30%-40%,在保证结构强度的同时,**实现整机重量比传统铸铁泵减轻50%以上**,大幅降低安装与维护成本。

- **气动系统**:压缩空气驱动,无电机、无密封件,**杜绝电火花风险**,满足防爆等级Ex d IIB T4要求。

这种“塑料+金属”的混合架构,既保留了塑料的化学惰性,又通过铝合金的刚性支撑解决了传统全塑泵易变形的问题。

---

### 二、核心优势:从实验室到产线的实测数据

**1. 耐腐蚀性能突破**

某化工厂案例显示,使用**塑料加铝合金气动隔膜泵**输送30%浓度的硫酸溶液时,连续运行2000小时后,泵体材料无可见腐蚀痕迹,而传统不锈钢泵的密封圈已出现明显老化。

**2. 能耗与效率对比**

在制药行业某灌装线改造项目中,将原有电动离心泵替换为气动隔膜泵后:

- **能耗降低65%**(气动系统仅需0.8bar低压空气驱动)

- **故障率下降80%**(无动密封件设计减少泄漏风险)

- **维护周期延长至12个月**(对比原设备的3个月)

**3. 灵活性与适应性**

- 可输送介质范围:-20℃~120℃(部分型号耐温可达150℃)

- 流量调节范围:0.5-50m³/h(通过调节进气阀实现无级变速)

- 口径适配性:15mm-100mm(满足从实验室到工业管网的多样化需求)

---

### 三、典型应用场景与选型指南

**1. 化工行业**

某农药生产企业在原料药输送环节采用**塑料加铝合金气动隔膜泵**,成功解决DMF(N,N-二甲基甲酰胺)溶剂对金属泵体的腐蚀问题,年节约设备更换成本超120万元。

**2. 食品加工**

在乳制品灌装线中,该泵型通过FDA认证的食品级PP材质,实现巴氏杀菌液(pH值2.5-4.5)的稳定输送,**CIP清洗效率提升40%**。

**3. 选型关键参数**

- **介质特性**:优先确认腐蚀性、粘度(建议≤1000cps)、含固量(≤30%)

- **工况匹配**:

▸ 高扬程场景(>15m):选择双隔膜结构,提升自吸能力

▸ 连续运行需求:配置双泵并联系统,单泵间歇工作延长寿命

- **经济性计算**:

**总成本=设备采购价+5年维护费+能耗成本**(气动系统电费仅为电动泵的1/5)

---

### 四、技术迭代方向与行业趋势

当前主流厂商正聚焦三大升级方向:

1. **智能控制模块**:集成压力传感器与PLC接口,实现流量闭环控制(如某品牌最新款已支持Modbus协议)

2. **材料复合工艺**:开发纳米改性PP材料,**将耐磨性提升300%**(实验室数据)

3. **模块化设计**:快拆式结构使更换隔膜时间缩短至5分钟(传统工艺需30分钟)

---

**结语**

从实验室的精密仪器到万吨级化工厂,**塑料加铝合金气动隔膜泵**正通过材料创新与气动技术融合,重新定义工业流体输送标准。选择时需结合具体工况参数,优先考虑通过ISO 15848气密性认证的产品,并关注厂商的定制化服务能力。