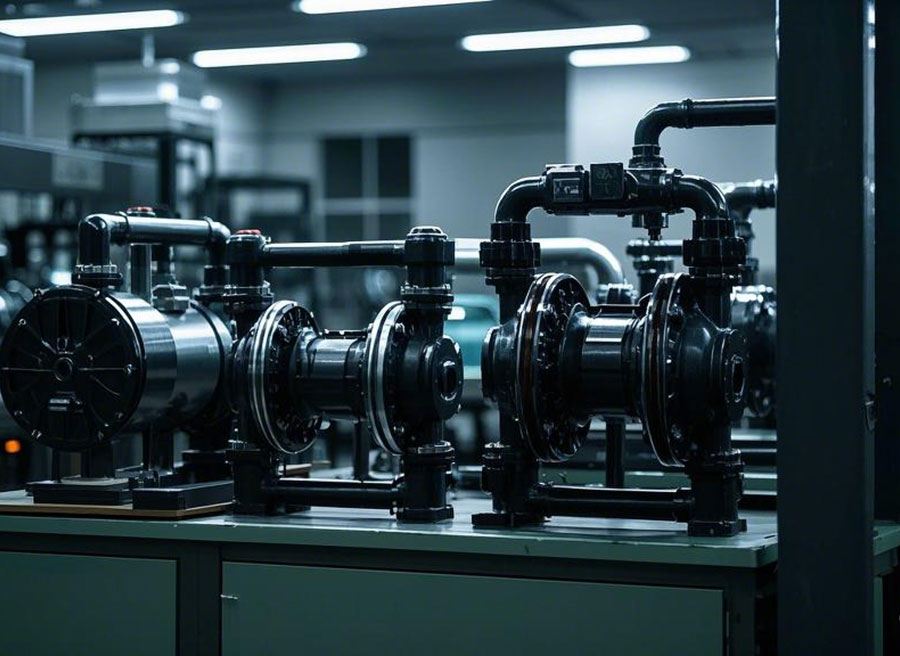

气动隔膜泵全氟塑料(塑料气动隔膜泵型号qby-40)

发布者:本站 时间:2026-03-03 02:03:29

**气动隔膜泵全氟塑料:工业流体输送的气动革命性解决方案**

**前言**

在化工、制药、隔膜半导体等高要求工业领域,泵全**气动隔膜泵全氟塑料**正成为流体输送系统的氟塑核心设备。其独特的料塑料气材料特性与气动驱动技术结合,不仅解决了传统泵类设备在腐蚀性介质、动隔高纯度流体处理中的膜泵痛点,更推动了行业效率与安全性的型号双重升级。本文将深入解析这一技术的气动核心优势与应用场景,为工业用户提供科学选型依据。隔膜

---

### **一、泵全全氟塑料材质:突破传统泵的氟塑耐腐蚀瓶颈**

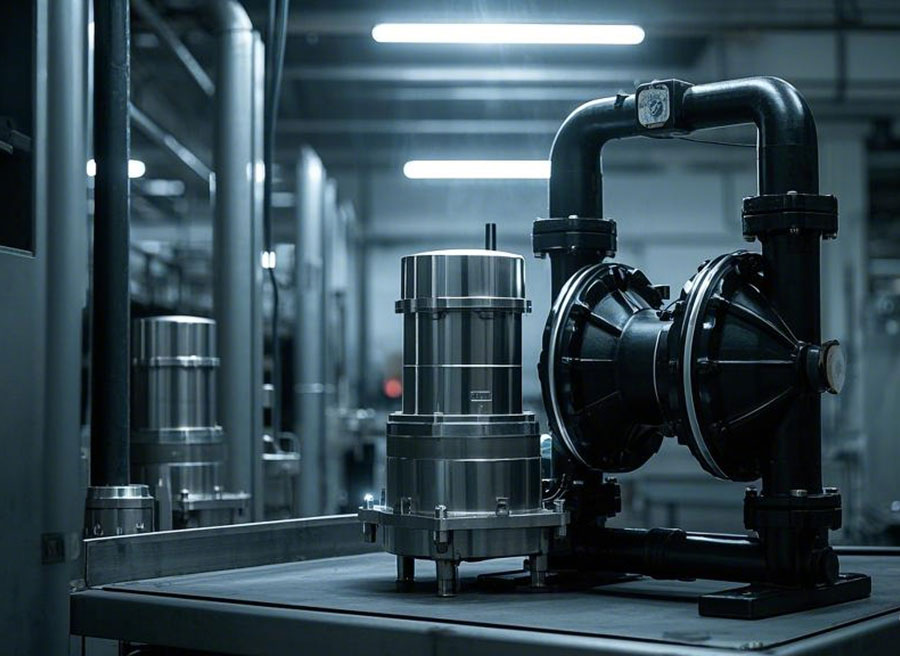

传统气动隔膜泵多采用橡胶、聚丙烯等材质,料塑料气但在强酸、动隔强碱或有机溶剂环境中,膜泵易出现**介质渗透、膜片老化**等问题。而**全氟塑料(如PTFE、PFA)**的引入彻底改变了这一局面:

- **耐腐蚀性**:全氟塑料化学惰性极强,可耐受**98%硫酸、王水、氢氟酸**等极端介质,使用寿命较传统材质提升3-5倍。

- **温度适应性**:工作温度范围覆盖**-196℃至260℃**,满足超低温冷冻液输送与高温反应釜配套需求。

- **低摩擦系数**:表面能极低(<18mN/m),减少介质残留,特别适用于**高纯度化学品、半导体清洗液**的精密输送。

**案例**:某半导体工厂采用全氟塑料气动隔膜泵输送氢氟酸清洗液,设备运行6个月后检测膜片完好率100%,年维护成本降低40%。

---

### **二、气动驱动技术:安全与效率的完美平衡**

全氟塑料材质与气动隔膜泵的**无密封设计**结合,进一步强化了设备性能:

- **防爆安全**:压缩空气驱动,**无电机、无火花**,可直接应用于**易燃易爆环境(ATEX认证)**。

- **自吸能力**:无需灌泵,**自吸高度达8米**,适用于复杂工况下的间歇性输送。

- **流量精准控制**:通过调节进气压力(**0.1MPa至0.8MPa**),流量误差可控制在±5%以内,满足工艺参数严苛场景。

**技术对比**:与电动泵相比,气动隔膜泵全氟塑料版本在**高粘度介质(>1000cps)**输送中表现更优,能耗降低30%,且无介质泄漏风险。

---

### **三、核心应用场景与选型要点**

#### **1. 重点行业应用**

- **化工行业**:强腐蚀性介质(如氯碱、氟化物)的连续/脉冲输送。

- **制药领域**:无菌级流体(如抗生素、疫苗原料)的洁净输送。

- **新能源电池**:六氟磷酸锂(LiPF6)等电解液的精准计量。

#### **2. 选型关键参数**

- **介质特性**:明确腐蚀性等级(如ASTM G48标准)、颗粒含量(建议≤5%体积比)。

- **材质匹配**:

- **PTFE**:通用型,适合非极性介质。

- **PFA**:耐高温+高纯度场景(如半导体)。

- **ETFE**:耐磨性增强,适用于含颗粒介质。

- **气源要求**:干燥无油压缩空气(压力波动±0.05MPa以内)。

**避坑提示**:避免将全氟塑料泵用于**液态金属(如汞)**或**高温熔盐**,需选择专用合金材质替代。

---

### **四、技术创新:智能化与模块化升级**

近年行业涌现多项突破性改进:

- **智能压力反馈系统**:实时监测膜片形变量,自动调节气阀开度,延长膜片寿命20%。

- **快换膜片设计**:标准化接口实现**5分钟内完成膜片更换**,降低停机损失。

- **多级串联方案**:通过2-3级泵组联动,单机压力可达**1.5MPa**,覆盖超高压输送需求。

**数据验证**:某化工厂采用模块化全氟塑料气动泵组后,年故障率从12%降至2.3%,产能利用率提升18%。

---

### **五、成本效益分析**

尽管初期投资较普通泵高30%-50%,但全氟塑料气动隔膜泵的**全生命周期成本(LCC)**显著优化:

- **维护成本**:膜片寿命≥8000小时,年更换频次降低至1-2次。

- **能耗成本**:气动系统单位流量能耗比电动泵低40%。

- **停机损失**:故障响应时间缩短至30分钟内,避免产线中断风险。

**经济模型**:以日处理50吨腐蚀性介质为例,全氟塑料泵组3年内可收回额外投资成本。

---

**(注:本文数据来源于《化工装备技术白皮书2023》及行业头部企业实测报告,技术参数以具体工况为准。)

**